Блоги

Индустриально-аграрный симбиоз – основа инновационного технологического бизнеса в экономике

Академик Олег Фиговский и профессор Вильям Задорский

Политики только мечтают о реформах, но не знают, как их проводить, ибо не владеют реальными средствами и методами их проведения. Одним из наиболее перспективных методов реформирования реальной экономики является разрабатываемый нами метод индустриально-аграрного симбиоза. Это направление наиболее важно для любого индустриально-аграрного государства. Именно поэтому основное внимание предлагается обратить на изучение средств и методов использования аграрной продукции (в том числе отходов) в производстве, а также на использование промышленных технологий и оборудования в аграрной отрасли для повышения эффективности работы сельскохозяйственных производств, изучение качественно новых возможностей интеграции аграрной отрасли и индустрии с целью синергетичного расширения возможностей аграрного и промышленного секторов и создания прочной основы для развития страны в целом.

Индустриально-аграрный симбиоз является, по нашему мнению, ярким представителем атакующего технологического бизнеса (см. рис. 1), ибо позволяет многократно увеличить бизнес за счет эмерджентного характера интеграции аграрных и индустриальных технологий и взаимного влияния (интерэктности процессов участвующих в технологических процессах и создании материалов, получаемых в процессе переработки сырья).

Рис.1. Особенности атакующего бизнеса

Возможности реализации именно атакующего, быстроразвивающегося бизнеса за счет эффектов эмерджентности и интерэктности при организации индустриально-аграрного симбиоза хорошо видны из рис.1.

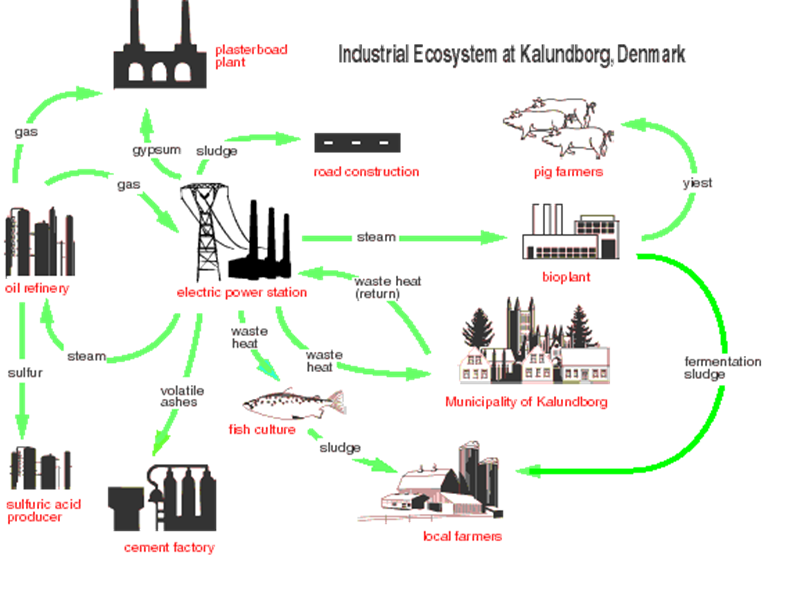

Предшественником индустриально-аграрного симбиоза был индустриальный симбиоз, разработанный датскими специалистами в прекрасном приморском городке Калундборг. Идеология индустриального симбиоза заключалась в энергичном обмене между предприятиями и компаниями в течение последних 30-ти лет в небольшой промышленной зоне на побережье в 75-ти милях к западу от Копенгагена. Первоначально мотивация большинства обменов материальными и энергетическими потоками заключалась в том, чтобы сократить расходы, обеспечивая наиболее полное использования веществ и энергии, с тем, чтобы иметь возможность использовать полученный доход для глубокой переработки отходов производства. Постепенно руководители и жители города поняли, что они имеют, кроме финансовых, и экологические выгоды. Эта система состоит из пяти основных партнеров: - Asnaes ТЭС, крупнейшая в Дании тепловая угольная электростанция мощностью 1500 мегаватт; - Statoil НПЗ, крупнейший в Дании, мощностью 3,2 млн. тонн/год (увеличение до 4,8 млн. тонн/год); - Gyproc, завод гипсокартона, производит 14 миллионов квадратных метров гипсокартонных плит в год (их достаточно, чтобы построить все дома в 6 городах размера города Калундборг); - Novo Nordisk, международная биотехнологическая компания с годовым объемом продаж более $ 2 миллиардов. Завод в Калундборге является не только крупнейшим, но также производит лекарственные препараты (в том числе 40% мировых поставок инсулина) и промышленных ферментов; - Система теплоснабжения Калундборга с населением 20 тысяч жителей, а также воды для жителей и промышленности.

Следующая диаграмма (рис. 2) иллюстрирует сеть компаний, участвующих в симбиозе, и показывает степень материального и энергетического обмена – в настоящее время около 3 млн. тонн в год. Обмен потоками вещества и энергии возрастает с каждым годом. Выгода для города тоже.

Рис.2. Схема основных материальных потоков в Калундборге, реализующая идеологию симбиоза

ТЭС Asnaes перестала быто только угольной, так как стала получать много газа из Statoil НПЗ, ранее выбрасывавшегося. Излишек газа теперь передается для переработки в Gyproc. Станция Asnaes начала поставлять городу пар для своей новой системы централизованного теплоснабжения, а затем добавила Ново Нордиск и Statoil в качестве клиентов для пара. Централизованное теплоснабжение поощряется правительством города и датским правительством, так как позволило отказаться от сжигания нефти. Электростанция использует соленую воду от фьорда для охлаждения. Это снижает потребление пресной воды из озера Тиссо. В результате побочного продукта горячая вода и соль поставляется в 57 рыбоводческих хозяйств в прудах.

Это перечень синергетических действий в области индустриального симбиоза, но уже можно сделать вывод о том, что эта идеология переработки и повторного использования побочной энергии и тепла позволяет получить значительные доходы и сократить расходы для компаний, занятых снижением загрязнения воздуха, воды и земли в регионе. С экологической точки зрения Калундборг обладает как бы свойствами простой пищевой сети: организмы (предприятия) потребляют отходы материалов и энергии друг у друга, тем самым став взаимозависимыми.

Йорген Кристенсен, вице-президент компании Ново Нордиск в Калундборге, определяет ряд условий, которые являются желательными для аналогичных обменов, которые необходимо учитывать: - Промышленные предприятия должны быть различными и все-таки должны соответствовать друг другу. - Меры должны быть коммерчески оправданными. - Развитие должно быть добровольным, в тесном сотрудничестве с регулирующими органами. - Желательно короткое физическое расстояние между партнерами, что необходимо для экономии транспортных расходов.

Концепция индустриального симбиоза (ИС) базируется на принципе сотрудничества предприятий различных отраслей промышленности «через забор» по аналогии с симбиозом природы на принципе, позволяющем соединить экономическую выгоду с экологической. Как показал европейский опыт, такой подход оказался целесообразным в промышленно развитых регионах, а в варианте индустриально-аграрном окажется перспективным и в масштабах других стран. В целом же он способен обеспечить реализацию эффективной модели создания промышленной сети более чистых производств в будущем.

Итак, идея индустриального симбиоза впервые была опрактикована в г. Калундборг (Дания), где появилась целая экологическая сеть предприятий, которая развилась в течение пары десятилетий. Пять основных крупных промышленных предприятий города и местный муниципалитет сотрудничают путем заключения коммерческих соглашений по обмену энергетическими и материальными потоками с тем, чтобы получить экономические и экологические результаты. Кооперация сейчас охватывает 19 проектов по многократному использованию воды, энергии и вторичного техногенного сырья. Все они основаны на философии, что побочные продукты одной компании являются ценным сырьевым материалом для других. Сберегая огромное количество ресурсов, предприятия получают каждый год до $15 миллионов только на экономии таможенных расходов. Индустриальный симбиоз в Дании, а теперь уже и в других странах, доказал, что экологическая забота и бизнес могут идти рука об руку.

Успех синергетической системы индустриального симбиоза в Калундборге подсказал направление дальнейшего развития этой идеологии. Это привело к появлению нового направления развития – синергетическому индустриально аграрному симбиозу. Впервые на этой основе было предложено использовать высокоэффективную схему переработки отработанного активного ила станций биологической очистки сточных вод для крупных городов, включая биологические станции очистки; хозяйства, выращивающие люцерну, являющуюся биологическим насосом при удобрении почвы, загрязненной тяжелыми металлами отработанным активным илом; предприятия для переработки зеленой массы люцерны на белок, производства корма для скота, получения диффузного сока для отпаивания телят, извлечения концентров тяжелых металлов для нужд промышленности.

Индустриальный симбиоз как зона чистых производств

И еще один пример использования идеологии индустриального симбиоза. В Украине Приднепровский центр чистых производств предложил создать в Днепропетровске, а затем в качестве пилотного проекта для решения подобных проблем и в других регионах Украины автономные, экологически более чистые многофункциональные перерабатывающие комплексы, преобразующие твердые бытовые отходы (ТБО) в тепло, электроэнергию, топливо, строительные материалы. Их внедрение позволит не только снизить нагрузки на окружающую природную среду, но и свести «на нет» захоронения органических ТБО на полигонах; уменьшить затраты на транспортировку ТБО; производить энергию, энергоресурсы, строительные материалы; использовать результаты переработки в экономике страны (рынки вторичных материальных ресурсов); создать дополнительные рабочие места.

Авторы предложения не ставили целью внедрить принципиально новые научные разработки. Большинство решений найдено и используется за рубежами Украины достаточно давно. Однако пока в Украине нет серьезных комплексных предложений, которые бы развивали блистательно реализованную в ряде развитых стран концепцию индустриального симбиоза – создание мощных рециркуляционных потоков вторичного сырья техногенного происхождения, совершенно ошибочно именуемого «отходами», и энергетических потоков между предприятиями одного региона без привязки к их форме собственности, корпоративности, принадлежности к той или иной промышленно-финансовой группе на принципах взаимовыгодного сотрудничества. Есть смысл двигаться по опробованному пути до тех пор, пока не появятся силы проторить свой.

Сырье с техногенной родословной. Комплексная технология переработки ТБО и ее технологические схемы

Рассмотрим несколько иной аспект: комплексная технология переработки как реальный путь становления экологической экономики. По мнению специалистов, именно она сегодня самый последовательный ответ на вызовы «мусорной» цивилизации, поскольку комбинирует процессы сепарации и сортировки ТБО, процессы экологической биотехнологии, высокотемпературной переработки определенных фракций ТБО (и захоронение неутилизируемой и экологически безопасной фракции).

Первые звенья технологической цепочки стандартны: после тщательного осмотра и дозиметрического контроля каждой порции ТБО допускается их выгрузка на заранее спланированный участок (карту) или агрегат частично механизированной сепарации и фракционирования, где порция ТБО подвергается перед переработкой сепарации по группам и сортировке, которые могут производиться различными технологическими способами. Например, поступающая порция подается на ленточный транспортер-питатель, по мере движения ленты металлические включения улавливаются электромагнитными сепараторами (серийно выпускаемыми электромагнитными сепараторами с разгрузочной лентой или электромагнитными сепараторами). Отделенный черный металл попадает на прессование, после чего в полном соответствии с концепцией индустриального симбиоза направляется для использования металлургическим предприятиям региона.

После отделения металлических включений ТБО поступают на операцию дробления. Дробилки могут быть различного типа. Например, типа «Мультиротор» (Франция). При дроблении ТБО необходимо учитывать тот факт, что после отделения металла в них могут находиться камни, кости, стекло, различные виды пластмасс. Поэтому элементы дробилки (любого типа) должны выдерживать такую кратковременную экстремальную нагрузку. Двигатель с приводом также должен иметь достаточный запас мощности и быть готовым к таким максимальным нагрузкам. Поэтому помимо отделения черных металлов, наиболее опасных для дробления, необходим второй этап сортировки. К примеру, целесообразно поставить на технологическом потоке пневматический классификатор ТБО типа «Зиг-заг», воздушной струей разделяющий поток на две фракции – тяжелую и легкую. Этот второй этап классификации следует использовать, когда нет гарантии безаварийной работы при дроблении камней, костей, стекла и пластмасс. В этом случае тяжелые твердые части ТБО будут отделяться от легкой фракции. Однако у данного варианта есть существенный недостаток: вместе с камнями, стеклом, пластическими массами и костями в тяжелую фракцию попадут и пищевые отходы, что крайне нежелательно для дальнейшей переработки.

Существуют самые разнообразные схемы разделения (сепарации) ТБО по фракциям. К примеру, мокрый способ сепарации целесообразен тогда, когда компоненты ТБО представлены уже в обогащенном виде. А именно в процессе подготовки к их переработке производится очистка и тонкое разделение (предварительная сепарация). Процесс, созданный фирмой Bureau of Mines, позволяет получать бумажную фракцию, содержащую почти 100% основного компонента. Однако в большинстве технологических схем разделение ТБО на первой стадии осуществляется сухим способом. Для этого используются воздушные сепараторы (например, упомянутые «Зиг-заг») и другие классификаторы.

Фирма Kraus-Maffei (Германия) использует чаще всего сухие способы сепарации. Для разделения бумажной и пластмассовой фракции применяется гидроразделитель, работа которого основана на различной гидрофильности разделяемых фракций ТБО. В этом агрегате составные фракции подвергаются дальнейшему измельчению. Бумажная фракция с помощью водного потока подвергается турбулентному движению (то есть движению с завихрением) и выделяется отдельно. Пластические массы вместе с отходами текстильных изделий образуют легко удаляемый верхний слой. Такой способ, считают специалисты, рассчитан на отделение и возврат бумажных отходов. Одновременно он служит и для отделения и последующей переработки пластмасс. Технология фирмы Kraus-Maffei несомненно является более прогрессивной по сравнению с другими, где проводится только предварительное грубое отделение от тяжелых черных металлов с помощью электромагнитных сепараторов и дробление.

Определенный интерес представляет технологическая схема комбинированной сепарации ТБО, разработанная в г. Аахене (Германия). Здесь после магнитной сепарации черных металлов и просеивания крупные фракции ТБО измельчают и подвергают более глубокой сепарации. Легкая фракция (бумага и пластмасса) разделяется мокрым способом. Эта установка для сепарации по группам мусора состоит из узлов: разрыхляющая установка, мелкие сита, магнитный отделитель, резательно-валковый измельчитель, воздушный сепаратор, циклон, вентилятор с нижним дутьем, пылеотделитель, поточный классификатор, фильтр для обезвоживания, концентратор, накопитель, насос, приспособление для выгрузки и обезвоживания, магнитный отделитель, установка для разделения по плотности, рифленые вальцы, оптико-механический прибор для сортировки. Она позволяет получить следующие фракции: зола, песок, органические продукты, мелкая пыль, бумага, легкие пластмассы, цветные металлы, керамика, бесцветное стекло, зеленое стекло, коричневое стекло, тяжелые пластмассы. Целлюлозно-бумажная фракция набухает в воде. Переработка тяжелой фракции производится в классификаторе или в разделителе. Этот способ сепарации экономически выгоден при годовом объеме переработки ТБО 250000 тонн.

Самой интересной и перспективной представляется схема сепарации RRR, применяемая в Стокгольме. Такая же модель разделения ТБО, основанная на сухом способе отделения, разработана в США, в институте Франклина. По этой схеме ТБО дробятся в молотковой мельнице, далее разделяются воздушными и магнитными сепараторами и классификаторами. Отдельные промежуточные фракции подвергаются дополнительному измельчению. Разделение пластических масс и бумаги производится в высоковольтном разделителе. В процессе сепарации ТБО важную роль играют форма отходов, загрязненность их поверхности маслами, жирами и поверхностно-активными веществами. Степень сепарации может быть весьма высокой – более 96%. Это очень важно, так как примеси во вторичном сырье оказывают существенное влияние на последующие технологические свойства материала при его переработке. Согласно этой схеме пластмассовая фракция спрессовывается в рулон. Получают фракции: I — смешанная органическая составляющая; II — олово; III — железо; IV — алюминий; V — цветные металлы; VI — смешанное стекло; VII — пластмассы; VIII — бумага.

В Стокгольме эта технологическая схема успешно функционирует при производительности установки 120000 тонн ТБО в год. Она позволяет глубоко разделять ТБО на практически однородные фракции. Более того, по данной схеме достигается их разделение практически до отдельных компонентов. Это позволяет полностью перерабатывать ТБО с максимальным выходом ценного техногенного сырья, которое в соответствии с индустриальным симбиозом пригодно для передачи субъектам регионального рынка вторичного техногенного сырья. Таким образом, на полигоне целесообразно проводить переработку только органической легкой составляющей ТБО. Остальные фракции целесообразно перерабатывать на соответствующих предприятиях в качестве вторичного сырья техногенного происхождения или на специализированных предприятиях среднего и малого бизнеса.

Варианты переработки органики

После отделения черного металла и сепарации возможны несколько вариантов дальнейшей переработки органических фракций.

Первый. Легкая органическая фракция ТБО поступает на горизонтальный транспортер, питающий специальные биологические барабаны. В них происходит главная технологическая операция – приготовление биомассы-компоста путем экологической биотехнологии. Внутри барабанов вмонтированы системы аэрации (специальная подача воздуха), одновременно осуществляется удаление выделяющихся в результате биохимического процесса газов с помощью специальной системы отсоса. Здесь же производится орошение биомассы, обеспечивающее требуемую влажность продукта. К сожалению, в полученной биомассе могут присутствовать цветные металлы (медь, цинк и другие), если производится отделение только черного металла с помощью электромагнитных сепараторов. Кроме того, в такой массе могут присутствовать камни, стекло, пластические массы из синтетических полимерных материалов и, что самое неприятное, очень большое количество отработанных химических источников тока (ОХИТ), которые могут стать источниками образования хлора, а, следовательно, и галоидированных, самых опасных супертоксикантов. Потому заслуживает внимания мнение многих специалистов о том, что такая грязная масса, засоренная камнями, пластмассами и тяжелыми металлами, не может использоваться для получения экологически чистой биомассы в качестве природного органического удобрения без проведения дополнительной тщательной очистки.

Второй. Термическая переработка органической составляющей осуществляется либо путем печально известной инсинерации (сжигания) отходов, либо путем газификации легкой органической составляющей ТБО. Сжигание отходов. Как заметил еще Д.И. Менделеев, топить можно и ассигнациями... Поэтому прежде всего отметим, что сжигание, преподносимое у нас как самый дешевый и «радикальный» способ устранения отходов, является как раз самым дорогостоящим. Если для хранения мусора на земле места уже вроде бы и нет, а избавиться от его необходимо, давайте этот мусор соберем, сожжем и устроим грандиозную по масштабам свалку на небесах, чтобы через месяц-другой она вылилась нам же на голову, скажем, в виде токсичных дождей. Инструмент для этого – именно мусоросжигательные заводы. Поэтому их строительство – тупиковый путь. Причин тому много. * запредельная стоимость как самого завода, так и его эксплуатации; * ухудшение экологической обстановки – выделение в окружающую среду вредных веществ, прежде всего диоксинов, во много раз увеличивающееся при низкой культуре эксплуатации (что бы ни рассказывали разработчики мусоросжигательных заводов о сверхсовершенных современных фильтрах и т.п.); * социальный протест населения; * высокая стоимость перевозки отходов в полном объеме для сжигания; * зависимость от импортных поставок технологических материалов и запасных частей; * опасность залповых выбросов высокотоксичных суперядовитых и ядовитых веществ в процессе мусоросжигания, что может привести к серьезной экологической катастрофе; * использование технологии сжигания мусора с целью получения тепловой энергии экономически неэффективно в связи с низкой теплотворной способностью мусора; * полная потеря ценного вторичного сырья (сжигание отходов — это практически сжигание денег, прямо по Д.И. Менделееву).

Необходимо прислушаться и к мнению других ученых, утверждающих, что природа знает лучше. Считают, что пока действия людей находятся в противоречии с принципами природы, они в итоге неизбежно вредны и для природы, и для человека. Нужно выявлять и изучать эти принципы и действовать в их рамках. Природа никогда не знала мусора: отходы жизнедеятельности одного организма всегда являлись пищей для другого. В результате осуществляется великий круговорот веществ, в котором природные ресурсы циркулируют, постоянно возобновляясь без истощения. Это тот самый симбиоз, о котором говорилось выше.

По данным «Гринпис», сжигание – это примитивный, наиболее затратный, экологически грязный и самый бесперспективный вид утилизации бытового мусора. При сжигании уменьшается объем отходов, но резко повышаются их токсичные свойства. В печах мусоросжигательных заводов 3 тонны относительно безопасных материалов превращаются в одну тонну токсичных отходов (золы), которые требуют захоронения на специализированных полигонах для токсичных отходов. При этом мусоросжигательные заводы выбрасывают в атмосферу и особо опасные вещества: диоксины, фураны, тяжелые металлы и другие опасные соединения.

США применяли диоксины во вьетнамской войне как химическое оружие против партизан. Эти вещества являются сильнейшими иммунодепрессантами и вызывают мутагенный, токсический, эмбриотоксический эффекты. Они разрушают гормональную систему и губительны для здоровья прежде всего детей и женщин: растет число детских смертей и детей-инвалидов, женских болезней, выкидышей, снижается рождаемость (на фоне общего снижения рождаемости). Диоксины опасны для здоровья в любых количествах, не существует такой их малой дозы, которая была бы безопасной. Оказавшись в окружающей среде, они живут в ней, не разрушаясь, десятилетиями, распределяясь в атмосфере, воде, почве, перемещаясь по пищевым цепям и неотвратимо накапливаясь в организмах растений, животных и человека. Именно поэтому вокруг даже самых лучших сжигателей, полностью отвечающих новейшим европейским стандартам, создается отравленная зона. По мнению европейских экспертов, она абсолютно явно выражена в радиусе до 1,5 км вокруг трубы сжигателя, а при его многолетней работе охватывает до 30 км. В ближней зоне выпадают крупные аэрозольные частицы, а мелкие могут распространяться на десятки километров. В Голландии было проведено прямое измерение содержания диоксинов в воздухе от трех сжигателей мусора (МСЗ) на расстоянии 1 км и 24 км. Снижение концентрации диоксинов в воздухе произошло меньше чем в три раза – от 0,6 пкг/м3 до 0,24 пкг/м3 на расстоянии 24 км от источника диоксинов. Абсолютно все исследования в разных странах показали четкое ухудшение здоровья населения, особенно детей, в зонах вокруг мусоросжигающих заводов.

Распространено ошибочное мнение, что уничтожить диоксины можно, повысив температуру сжигания отходов до 850-1500 оС. Однако последние зарубежные исследования показали, что в отходящих газах на стадии их охлаждения вновь синтезируются те же диоксины. С данной проблемой не могут справиться даже лучшие угольные фильтры. Разработаны каталитические дожигатели диоксинов, которые в настоящее время представляют собой наилучший вариант очистки отходящих газов. Однако глубокая очистка продуктов сгорания настолько дорогостояща, что оказывается не по силам даже состоятельным странам. Словом, обеспечение экологической безопасности мусоросжигающего предприятия – очень затратная статья. На это уходит свыше 50% начальных капиталовложений. Эксплуатация также получается очень дорогой. К примеру, на Московском мусоросжигательном спецзаводе №2 на очистку продуктов сгорания уходит 250 тонн высококачественной извести в месяц. Цена извести – 28 тысяч рублей за тонну. Кроме того, необходимы активированный уголь, модификаторы и некоторые другие химикаты. Оборудование и реагенты предприятием приобретаются по мировым ценам. В результате стоимость переработки мусора на этом заводе равна европейской и путей ее снижения практически нет. Поэтому для обеспечения рентабельности производства мусор должен приниматься по тем же ценам, что и в других европейских столицах. Следует сказать, что сжигание мусора требует борьбы не только с диоксинами, но также и с выбросами токсичных тяжелых металлов (ртуть, кадмий и др.), множеством иных загрязнителей, дорогостоящего захоронения высокоопасных золы и шлака. Куда их девать?

Можно привести немало примеров печального опыта эксплуатации мусоросжигающих заводов в самых разных странах. Так, в результате многолетней работы мусоросжигателя в Роттердаме (Нидерланды) в радиусе до 30 миль загрязнение коровьего молока достигло такого уровня, что его продажа и потребление были запрещены. Высокий уровень содержания диоксинов в отходящих газах на сжигателе в Цаандштадте привел к заражению прилегающей территории, превышающему среднее загрязнение в Нидерландах в 50-100 раз. Результат: завод в Цаандштадте закрыт (а параллельно с ним и еще три завода), остальные заводы в Нидерландах затратили миллионы долларов на переоборудование систем очистки газов. В Польше два МСЗ, выбрасывавшие диоксины, остановлены. Аналогичные примеры есть и в Англии. Запрещено строительство мусоросжигательных заводов в Канаде и во многих штатах США.

В то же время многие фирмы готовы хоть сейчас развернуть их массовое строительство во многих странах. При сжигании мусора не существует таких технических решений, которые не наносили бы непоправимого ущерба природе и здоровью людей. Потому наиболее реальным и перспективным для переработки ТБО представляется не сжигание, а термический пиролиз или пиролиз в сочетании с пароводяной конверсией по давно известному химикам методу Фишера-Тропша. Вопрос только в том, что существует огромное количество вариантов промышленных установок, и необходимо провести их сопоставительный анализ для выбора оптимального решения.

Одно из наиболее интересных – создание автономных, локальных или территориальных, источников энергии, основанных на энерготехнологических принципах использования топлив. В мире имеется богатый опыт использования местных видов топлива: торфа, бурых углей, растительных отходов, отходов лесозаготовки и переработки древесины. Вплоть до 1950 года они использовались для газификации в специальных аппаратах – газогенераторах. В середине 60-х годов прошлого века несколькими квалифицированными научными и проектными организациями выполнялись работы по созданию крупных энергокомплексов на основе газификации древесных отходов. Несмотря на имеющиеся успехи и положительный опыт, работы были приостановлены.

В настоящее время в связи с истощением ресурсов углеводородного сырья и их высокой стоимостью интерес к процессу газогенерации твердых топлив и их использованию возрос. В Западной Европе, США и Латинской Америке работают свыше сотни газогенераторных установок мощностью от 50 кВт до 5 МВт. Установки газогенерации твердого топлива используются и как источник производства топлива для газовой котельной, и совместно с газопоршневой или газодизельной электростанцией. При использовании блоков утилизации физического тепла генераторного газа и дымовых газов мотор-генератора, наряду с выработкой электроэнергии, возможно производство тепла в виде теплофикационной воды или пара. КПД такой установки (мини-ТЭС) составляет, по данным разработчиков, не менее 85%, в то время как традиционное сжигание твердого топлива осуществляется с КПД не более 40%.

В последние годы рядом научных и производственных предприятий разработаны мини-ТЭС на основе газогенерации твердого топлива, к которому относится и органическая составляющая ТБО, мощностью от 50 до 500 кВт по электрической и до 1000 кВт по тепловой энергии. В настоящее время планируется создание такой мини-ТЭС в Израиле. Приведем несколько примеров установок, разработанных и реализованных в России.

В г. Тольятти предложено органический технологический поток после его сепарации перерабатывать на комплексе оборудования, предназначенного для переработки прежде всего полимерных отходов, отходов РТИ, изношенных автомобильных шин с получением высоколиквидных жидких, газообразных и твердых топлив. Возможна переработка как отдельных видов отходов (в первую очередь древесных с получением среднекалорийного газа и древесного угля), так и смеси отходов различного генезиса и широкого морфологического состава. Технология апробирована в малотоннажных установках производительностью до 1000 тонн в год по сырью. В основе технологии способ термохимической деструкции высокомолекулярных соединений синтетического и природного происхождения в реакторе шахтного типа непрерывного действия, в восстановительной атмосфере, при отсутствии кислорода, при давлении, близком к атмосферному (0,9-1,0 ата), в температурном интервале 300-600 оС. Органическая часть ТБО близка по своему составу к биомассе или углеводородным ископаемым, поэтому может быть преобразована в энергетические продукты. Они ликвидны.

Смесь жидких углеводородов используется в качестве энергоносителя и сырья для нефтехимической промышленности (аналог печного бытового топлива). Технический углерод аналогичен техническому углероду П-326, является высококалорийным твердым энергоносителем, применяющимся также в качестве наполнителя ряда товарных продуктов: бакелитовых смол, красок, дорожных покрытий и другого сырья для газогенерации. Газ пиролиза (выход до 20%) используется в качестве топлива для покрытия затрат тепла на собственно процесс пиролиза и выработку тепловой и электрической энергии во вспомогательных установках. Металл (до 10%, в зависимости от применяемого сырья) не требует дополнительной очистки и служит сырьем для металлургической промышленности (если не используется предварительное отделение металла). Тепловая энергия (до 1,5 Гкал/час) может вырабатываться в зависимости от потребностей производства.

Сырье в реакторе подвергается разложению при температуре примерно 450 оС, в процессе которого получаются полупродукты: газ, жидкотопливная фракция, углеродсодержащий остаток и металлокорд. Газ частично возвращается в топку реактора для поддержания процесса. Углеродсодержащий остаток после гашения и охлаждения подвергается магнитной сепарации (или просеивается через сито) с целью отделения проволоки металлокорда. Жидкое топливо, металлокорд и углеродсодержащий остаток отправляются на склад для дальнейшей отгрузки потребителю.

Производительность установки составляет: - по жидкому топливу – 2,94 тонны/сутки; - по углеродсодержащему твердому остатку – 2,1 тонны/сутки; - по металлокорду – 0,7 тонны/сутки; - по газу – 1,26 тонны/сутки; Установка работает непрерывно на собственном газе, который вырабатывается в процессе переработки органики. Обслуживают ее 2 человека.

Переработка автошин, пластмасс и другой органики в высококачественный топочный мазут и газ для котельных (г. Оренбург). Разработчики создали конструкцию энергоустановки, отвечающей требованиям «многотопливности» и адаптации к переменной теплотворной способности газообразного топлива, в частности генераторного газа. Основным техническим решением является оснащение дизельного двигателя газовой аппаратурой, не требующей внесения изменений в конструкцию двигателя. Одновременно разработана адаптивная система регулирования конвертированного двигателя, поддерживающая мощностной режим и обороты двигателя при меняющейся в широком диапазоне теплотворной способности газового топлива.

Разработанная система выполнена в двух вариантах: - для двигателей, оснащенных механическими всережимными регуляторами, разработана пневматическая система регулирования частоты вращения двигателя с использованием энергии разряжения во всасывающем тракте; - для конвертации дизельных двигателей с электронными регуляторами скорости.

Штатный электронный блок дополняется устройством, вырабатывающим сигнал на управление дозатором газа. Оба варианта системы управления допускают как работу на газообразном топливе, так и мгновенный переход на штатное дизельное топливо. Система управления прошла апробацию на газодизельгенераторе Д12(12 Ч15/18) в составе опытного энергокомплекса по выработке электроэнергии с использованием генераторного газа, получаемого из твердых топлив, а также метана и пропан-бутановой смеси.

Для получения генераторного газа с низким содержанием смол, возможности применения твердого топлива с высоким содержанием летучих компонентов различного генезиса и фракционного состава разработана конструкция газогенераторов так называемого двухзонного процесса тепловой мощностью 250-500 кВт. В данной конструкции воздух (как газифицирующий агент) вводится в два пояса фурм с разным сечением в зонах газификации. Смолы и пары воды, выделяющиеся при термической деструкции топлива, проходят через слой раскаленного кокса и разлагаются. Испытания различных видов топлива показали увеличение теплотворной способности генераторного газа как следствие повышения концентрации метана в его составе, резкое снижение смол в генераторном газе по сравнению с ранее применявшимися конструкциями.

Cпециалистами ЦНИДИ и ИнТех-Синтеза разработана энергогенерирующая установка (ГЭУ), включающая газогенератор и дизельгенератор, модифицированный для работы на генераторном газе. В качестве вспомогательного (запального) топлива используется стандартное дизельное топливо, однако возможно применение природного газа, смеси пропан-бутан, а также жидких пиролизных фракций, получаемых при термохимической переработке полимерных отходов. В базовую комплектацию установки включены система очистки и охлаждения газа, газодизельгенератор, система управления. Охлаждение генераторного газа осуществляется потоком воздуха, направляемого на газификацию. Для отделения следов смол в газе предусмотрен эффективный угольный фильтр. Утилизация угольного сорбента по мере снижения его свойств производится в газогенераторе. Преимуществами разработанной системы являются простота переоборудования стандартных моторгенераторов (в частности дизельных), не требующая изменения в его конструкции, оперативность перехода от одного вида топлива к другому, удобство обслуживания. Для утилизации физического тепла генераторного газа и дымовых газов в составе ГЭУ включается блок утилизации, что повышает КПД до 85-90%. Разработан ряд газогенераторов тепловой мощностью от 50 кВт до 1 МВт, предназначенных для серийного выпуска.

Таким образом, использование газогенераторных установок как одного из инструментов энерготехнологической переработки твердых источников энергии, помимо прямого назначения, имеет экологическое и социальное значение – снижается количество неутилизируемых растительных и бытовых отходов, открываются перспективы добычи сырья в труднодоступных районах, возрастает занятость населения, обеспечивается энергоснабжение отдаленных населенных пунктов.

Томские ученые создали установку по производству нефтепродуктов из органических отходов. Новая технология позволит получать топливо и электроэнергию и одновременно утилизировать мусор. Сибирские ученые начали экспериментировать с разным природным сырьем (органические бытовые отходы, дерево, падаль, опилки, торф) еще в начале 1990-х годов. И спустя почти десятилетие томская компания «Энергосинтез» сумела реализовать проект нового источника энергии. Причем cамым «благодарным» сырьем оказался… навоз. Потенциально из органических отходов можно получить газ, прямогонный бензин или дизельное топливо, которые вырабатывают в специальном термоэлектрохимическом комплексе – ТЭХК. Тонна органики дает около 900 литров топлива. Всего комплекс способен перерабатывать более 12 тонн сырья в сутки. Кроме того, если на участке накопилось много мусора, сюда, по мнению разработчиков, несколько лет можно не завозить топливо – достаточно просто очистить этот район.

В основу переработки заложен принцип термохимического превращения: под воздействием тепла цепи молекул органического вещества разрываются и упорядочиваются в новую структуру. При этом органика перерабатывается в газообразное или жидкое топливо, вода – в технический дистиллят, а неорганические отходы в виде гранул выгружаются из отдельного патрубка. Органика в колонне высотой 2,5 м проходит путь сверху вниз. При этом вверху температура поддерживается на уровне 400 оC, а внизу, где происходит пиролиз – б олее 1000 оC.

Изобретение ученых отличается универсальностью. Во-первых, утилизируя мусор, ТЭХК может еще и генерировать электричество. Для этого используют отечественные и зарубежные газогенераторы. Мощность оборудования может превышать 1,7 МВт, в то время как энергетические затраты на ТЭХК составляют всего 30 кВт. Во-вторых, установка помогает решить проблему излишков мазута. Большинство крупных предприятий, занимающихся выработкой топлива, не знают, куда девать остатки. Сжечь мазут нельзя из-за высокого содержания в нем серы, а в дорожной отрасли спрос на него невелик. В новом аппарате его можно разогнать на фракции: газ, дизтопливо и другие. Кроме того, технический дистиллят воды можно вернуть в производство для отопления, мытья помещений и других технических целей.

Таким образом, высокотемпературный пиролиз является одним из самых перспективных направлений переработки твердых бытовых отходов с точки зрения как экологической безопасности, так и получения вторичных полезных продуктов: синтез-газа, шлака, металлов и других материалов, которые могут найти широкое применение в хозяйстве. Высокотемпературная газификация дает возможность экономически выгодно, экологически чисто и технически относительно просто перерабатывать твердые бытовые отходы без их предварительной подготовки, т. е. сортировки, сушки и т. д. Использование пиролиза при комплексной переработке ТБО позволяет реализовать все преимущества концепции индустриального симбиоза, который в данном случае следует именовать индустриально-коммунальным симбиозом.

Развитие инновационных кластеров в современных условиях реструктуризации экономики

Сегодня эта терминология перекочевала в многочисленные публикации, посвященные вопросам развития (неважно чего – государства, региона, города, науки, техники, производства, системы водоснабжения или канализации и др.). Пишут о кластерах как о сетевых инновационных структурах, о системах инновационных промышленных кластеров, о локальных производственных системах на основе сетевых структур-кластеров и т.д., и т.п. К сожалению, основная масса публикаций по кластерной тематике освещает, в основном, целесообразность использования кластерных подходов и позитивные результаты этого использования. Практически совершенно не освещаются теоретические основы, стратегия и тактика, теория и практика кластеризации в экономике, в науке, в развитии инновационных направлений ее использования. Это серьезно обедняет кластерный подход, примитивизирует его, лишает его научной обоснованности, вульгаризирует его.

Почему необходим кластерный подход современному технологическому бизнесу? Дело в том, что он является удобной и результативной формой организации взаимодействия науки, производства и образования, без которого просто невозможно технологическое превращение, а, значит, и реформирование экономики. Как видно из рис. 3, пока эти три основные субъекты технологическоно преобразования экономики работают, как в басне Крылова.

Рис.3. Системные недостатки процесса построения инновационной структуры.

Между тем, кластерный подход не нов, если учесть, что синонимом термину «кластер» является термин «модуль». Уж так случилось, что одному из авторов довелось примерно 30 лет назад стоять у истоков работ по созданию и развитию, так называемых, гибких автоматизированных производственных систем (ГАПСов), в частности, в химической промышленности и даже быть членом соответствующей Государственной комиссии ГКНТ (тогдашний центральный орган координации в науке в СССР) по ГАПСам. Неотъемлемой частью ГАПСов были блочно-МОДУЛЬНЫЕ установки (БМУ). Первая отраслевая лаборатория БМУ Минхимпрома СССР была создана около 40 лет назада в Днепропетровске, и именно эта лаборатория разрабатывала и разработала не только конкретные БМУ, но и теоретические основы кластеризации. Именно тогда появились:

Если попытаться погрузиться в суть новой красивой терминологии, то можно сделать вывод о том, что «кластеризация» – это сочетание интеграции и кооперации, призванное, вроде бы, конкурировать с глобализацией, где кластеры – всего-навсего форма интеграции субъектов. А кооперация – это форма взаимодействия этих самых интегрированных кластеров. В этом случае, если руководствоваться принципами проектного менеджмента, для технологического бизнеса выходит, что кластеры – это форма интеграции субъектов технологического бизнеса (к примеру, инновационных инвесторов, финансовых инвесторов, предпринимателей), образующих нечто вроде этакой шведской семьи, управляемой менеджером проекта (см. рис.4). А кооперационное объединение таких кластеров – это та самая сетевая инновационная структура, к появлению которой так стремятся наши управленческие инноваторы. При этом категория Инновационных инвесторов включает в себя: инновационные предприятия, научные и учебные заведения, исследовательские центры, индивидуальных изобретателей, ученых и других инноваторов. Финансовые инвесторы сейчас тоже не представлены в одиночестве. Здесь не только банки, но и частные инвесторы (которых называют еще «бизнес-ангелами»), инвестиционные компании, многочисленные фонды и субсидирующие организации и т.п. Появились уже и первые кластеры – к примеру, технополисы (нечто вроде советских академгородков), технопарки, объединения университетов с академическими лабораториями или бизнес-инкубаторами (теплицами) и т.п.

Рис. 4. Схема взаимосвязей в типовом кластере технологического бизнеса.

Сразу же возникает вопрос, что изменилось от того, что мы взамен прижившегося в советские времена термина «модуль» использовали термин «кластер», а взамен «модульного подхода» стали употреблять «кластеризацию»? В общем, почти ничего. Ведь остались вопросы – кого, с кем и зачем интегрировать, с кем и зачем потом кооперироваться образовавшимся кластерам? И главное, каковы побудительные механизмы этих процессов? Неужто опять пресловутая «регуляторная политика» и желание коррумпированных чиновником не без выгоды порулить новой игрушкой. Но, сегодня Россия и сраны СНГ уже не те. Они приобрели статус стран с рыночной экономикой, где правит преимущественно не власть, а рынок. Кластеры в условиях рынка должны быть средством реализации рыночного механизма хозяйствования. А роль власти должна заключаться не в создании кластеров, тем более, за бюджетные деньги, а в: - Формулировании задачи и ИНИЦИИРОВАНИИ появления кластеров. - Создании побудительных мотивов и механизмов. - Содействии созданию питательной среды на соответствующем иерархическом уровне (в нашем случае, это создание сетей частных предпринимателей – бизнес-ангелов, создание, прежде всего, при вузах технологических бизнес-инкубаторов). - Законодательном обеспечении процесса. - Стимулировании за получение положительных результатов, прежде всего, через СМИ и т.д.

Итак, главное, власти нужно не заниматься, так называемой, «регуляторной политикой». Как только власть начинает что-то регулировать, так все заканчивается так, как сейчас печально заканчивается гибелью зарегулированный средний и малый бизнес. На рис.5. показано, что необходимо построить систему управления технологическим преобразованием экономики на технологическом бизнесе.

Рис.5 Взаимосвязь между субъектами технологического бизнеса сегодня.

В статьях ведущего специалиста в области кластерной политики С.Н.Соколенко постоянно делается упор на необходимость управления инновационной деятельностью. Но, ведь, не всякие инновации хороши, да и не является их реализация самоцелью, а только СРЕДСТВОМ решения конкретных задач, к примеру, устойчивого развития города, региона и т.д. Следовало бы сменить эту задачу на другую – управление проектами, использовав механизмы проектного менеджмента. А они давно уже отработаны в мире. Поскольку создание кластеров не является самоцелью, а лишь одной из эффективных организационных форм работы, бессмысленной является идея создания программы всеобщей кластеризации страны. Уже отмечалось, что нельзя подменять задачу средством ее достижения.

Пока управление инновационной деятельностью в нашей стране выглядит так, как показано на рис.6. Обратите внимание на линию раздела между региональными и государственными инновационными программами. И на отрыв рынка технологического бизнеса от тех и других.

Рис.6. Управление инновационной деятельностью сегодня.

Если руководствоваться принципами проектного менеджмента, то для технологического бизнеса выходит, что кластеры – это форма интеграции субъектов технологического бизнеса (к примеру, инновационных инвесторов, финансовых инвесторов, предпринимателей), образующих нечто вроде этакой шведской семьи, которая, к сожалению, очень часто похожа на лебедя, рака и щуку, и действует по поговорке «кто в лес, кто по дрова». Видимо, для этой троицы необходим какой-то поводырь. Его функции в нынешнюю эпоху проектного менеджмента, когда ушли в небытие знаменитые совковые бездельники-руководители (только и способные водить руками), стали успешно выполняться руководителями нового типа – проектными менеджерами. Их нельзя путать с экономистами, которые оказались непригодными для управления троицей. И вот именно эта новая четырехугольная структура и представляет собой микрокластер технологического бизнеса.

Не всякие инновации хороши, да и не является их реализация самоцелью, а только СРЕДСТВОМ решения конкретных задач, к примеру, устойчивого развития города, региона и т.д. Поскольку создание кластеров не является самоцелью, а лишь одной из эффективных организационных форм работы, бессмысленной является идея создания программы всеобщей кластеризации страны. Нельзя подменять задачу средством ее достижения.

Вообще, кластеризация – не новое направление менеджмента. Люди постарше еще помнят: тюрьмы и лагеря с промышленными производствами и учебными заведениями при них, секретные бериевские НКВД «Шараги» с 1930 года ( НИИ + КБ + завод), политехнизированные средние школы с учебно-производственными мастерскими. А теперь: академгородки, технополисы, технопарки, большинство институтов НАНУ с опытными производствами, крупные промышленные предприятия с НИИ и КБ при них, университеты с опытными производствами и технологическими бизнес-инкубаторами при них.

Кластерный подход может получить гораздо более быстрое развитие, если теоретические наработки и позитивный практический опыт в области техники удастся перенести в область экономики и технологический бизнес. Международный опыт демонстрирует четыре варианта кластерной политики в зависимости от роли государства: - каталитическая кластерная политика, когда правительство сводит заинтересованные стороны и обеспечивает ограниченную финансовую поддержку проекта; - поддерживающая кластерная политика, при которой каталитическая функция государства дополняется его инвестициями в инфраструктуру регионов, образование, тренинг и маркетинг для стимулирования развития кластеров; - директивная кластерная политика, когда поддерживающая функция государства дополняется проведением специальных программ, нацеленных на трансформацию специализации регионов через развитие кластеров; - интервенционистская кластерная политика, при которой правительство наряду с выполнением своей директивной функции перенимает у частного сектора ответственность за принятие решения о дальнейшем развитии кластеров и посредством трансфертов, субсидий, ограничений или регулирования, а также активного контроля над фирмами в кластере, формирует его специализацию.

Системный подход при кластеризации (рис. 7) предусматривает 4 основных уровня декомпозиции системы: кластеры на государственном уровне – 1 не могут быть сопоставимы по масштабу с отраслевыми – 2 или региональными кластерами – 3, а, тем более, с кластерами на уровне микроэкономики – 4.

Рис. 7. Иерархические уровни кластеризованной системы менеджмента технологическим бизнесом.

Можно выделить следующие уровни иерархии кластеризованной системы: - Государственный - Отраслевой - Региональный - Проектный (Рынок технологического бизнеса).

Системный подход предусматривает часто используемый в наших работах принцип соответствия (в последних работах – «гармонии»), согласно которому при управлении кластерами необходимо использовать факторы (рычаги) воздействия, характеристики которых должны соответствовать амплитудно-частотным характеристикам уровней воздействия. Системный анализ диктует также требование соответствия размеров кластеров масштабу уровня, на котором они формируются. Итак, технологический бизнес – это средний и малый бизнес с инновационным наполнением, а микрокластер технологического бизнеса – рыночная форма интеграции 4-х субъектов технологического бизнеса: инновационных инвесторов, финансовых инвесторов, предпринимателей, менеджеров.

Интеллектуальная собственность становится товаром на рынке: - Не пресловутое внедрение, а коммерциализация (продажа или коммерческое утаивание) интеллектуального товара – приоритет в рыночной экономике. - Защита, охрана интеллектуальной собственности не самоцель, а средство. - Атакующие менеджмент и маркетинг – основа современной стратегии коммерциализации интеллектуального товара.

Начинать работу нужно не на верхних уровнях системы, а на нижнем – на зарождающемся рынке технологического бизнеса, и двигаться снизу вверх. В основе развиваемой концепции модульного (кластерного) технологического бизнеса лежит использование: - системного анализа, - проектного менеджмента, - рыночных механизмов хозяйствования, - опоры на средний и малый бизнес.

Именно с использованием этих концепций необходимо создавать сервисные структуры, способствующие развитию среднего и малого бизнеса и превращению его в технологический бизнес с целью ускорения выхода страны из глобального кризиса и обеспечения ее устойчивого развития. Основная задача деятельности этих структур: содействовать решению основной стратегической задачи в кризисных условиях – реализации принципов устойчивого развития с решением экономических, социальных и экологических проблем за счет ориентации на развитие среднего и малого бизнеса и превращения его в технологический бизнес, использования высокого инновационного потенциала и рыночных механизмов хозяйствования на базе системного анализа и современных информационных технологий. Основными тактическими методами реализации этих задач являются: создание рынка технологического бизнеса в России и странах СНГ, использование рыночных механизмов для перехода от сырьевой экономики к инновационной, содействие модернизации и технологическому развитию экономики, экспертиза и аудит инновационных проектов с целью определения объектов инвестирования, содействие коммерциализации отечественных инновационных технологий, поиск интеллектуальных и финансовых инвесторов и партнеров по реализации проектов, сервисное обслуживание среднего и малого бизнеса с целью его инновационного наполнения, консалтинг, информационное обслуживание при выработке тактики антикризисного менеджмента и определении направлений реструктуризации и диверсификации бизнеса, проведение тренингов для субъектов технологического бизнеса, развитие международных связей и контактов.

В основе алгоритма работы такой организации обычно лежит методология проектного менеджмента, при котором исходными предпосылками проекта являются не инновации, а цели и задачи, исходя из концепции устойчивого развития, государственных и региональных программ развития и др. Определяется команда предпринимателей и менеджеров проекта, основным субъектом в кластере технологического бизнеса становится не инноватор, а менеджер или предприниматель. Они ищут и находят интеллектуальных инвесторов (для проекта почти всегда требуется несколько инновационных решений). Кластерный треугольник ищет финансовых инвесторов, которых также всегда несколько на жизненном цикле любого проекта, и создает кластерную пирамиду. Пока этот алгоритм очень трудно реализовать, прежде всего, из-за отсутствия квалифицированных специалистов. Прежде всего, необходимы частные инвесторы (бизнес-ангелы) – это состоятельные люди, инвестирующие собственные средства в частные компании или проекты на начальных стадиях развития, если они обладают значительным потенциалом роста, как правило, без предоставления какого-либо залога и гарантийных обязательств властных структур. Характерной особенностью такого способа инвестирования является то, что инвестор, не являясь бедным человеком, не имеет целью извлекать полученную компанией прибыль. Его цель – реинвестировать всю полученную компанией прибыль, максимально увеличить стоимость компании и, по истечении оговоренного срока, продать свою долю в компании, многократно увеличив свои первоначальные вложения.

Самым уязвимым местом современного технологического бизнеса является то, что он не оформлен как особая сфера бизнеса вообще. То есть отсутствуют выявленные, разработанные, описанные и принятые нормы, нормативы и стандарты профессиональной деятельности, которые позволили бы отличить и зафиксировать особенности именно этого вида бизнеса от всех остальных. Нет профессионального сообщества и его представительского органа, нет корпоративной и цеховой системы информационного обмена, и многого другого. Кроме того, для внедрения в мир высококонкурентного технологического бизнеса необходимы специальные знания, опыт, ресурсы и личные навыки. Поэтому создавать кластер технологического бизнеса нужно в благоприятной среде, например, в бизнес-инкубаторе.

Что можно рекомендовать делать в первую очередь, исходя из вышеизложенного: 1. Положить в основу инновационной политики использование принципов системного подхода и проектного менеджмента (с привлечением таких средств и методов, как кластеризация, диверсификация, симбиоз, синергия, сочетание, циклическое действие, рециркуляция), а также рыночных механизмов хозяйствования с формированием технологического бизнеса, опирающегося на средний и малый бизнес с инновационным наполнением. 2.Считать формирования кластеров технологического бизнеса необходимым условием создания инновационной экономики. Считать основными задачами инновационной политики органов власти при формировании кластеров: - формулирование задачи и ИНИЦИАЦИЯ появления кластеров; - создание побудительных мотивов и механизмов кластеризации; - содействие созданию инфраструктуры – питательной среды (сетей частных предпринимателей – бизнес-ангелов, технологических бизнес-инкубаторов, сервисных центров технологического бизнеса); - законодательное обеспечение технологического бизнеса. - обеспечение стимулирования субъектов инновационного рынка и рынка технологического бизнеса за получение положительных результатов. 3. Считать приоритетными следующие направления научных исследований в университетах и научных организациях в области кластеризации как одного из наиболее эффективных средств инновационной политики на различных иерархических уровнях экономики: - Теоретические основы, стратегия и тактика кластеризации в экономике, в науке и в развитии инновационных направлений ее использования. - Теоретические основы системного подхода к созданию кластеров и синтеза кластерных систем, в частности, методы сочетания и основа синергии комбинированных кластеров при создании гибких кластерных систем. - Теоретические основы гибкости и адаптивности кластерных объектов.

4. С учетом приобретения России и других стран СНГ статуса стран с рыночной экономикой и необходимостью формирования ее инновационной политики ввести в университетах преподавание курса «Основы технологического бизнеса». 5. Создать инновационные структуры, прежде всего, технологические бизнес-инкубаторы при вузах, деятельность которых направлена на коммерциализацию их научных разработок, повышение роли науки в развитии технологического бизнеса, улучшение профессиональной подготовки специалистов к работе в условиях рыночной экономики. 6. Способствовать формированию сервисных центров технологического бизнеса различных форм собственности, сети территориально производственных кластеров технологического бизнеса, которые будут способствовать реализации конкурентного потенциала территорий.

Сейчас предложено много вариантов реализации кластерного подхода для технологического преобразования экономики. На рис. 8 показан вариант биотехнологического кластера, предложенный Соколенко.

Рис.8. Вариант биотехнологического кластера Соколенко.

Диверсификация на примерах

В последнее время власть поняла, наконец, что в условиях рыночной экономики не стоит ждать поблажки от владельцев ресурсов нефти и газа. Но, не будем о грустном, вспомним о том, что есть у нас на вооружении мощное оружие, красиво именуемое «диверсификация» (новолат. diversificatio – изменение, разнообразие; от лат. diversus – разный и facere – делать) – расширение ассортимента выпускаемой продукции и переориентация рынков сбыта, освоение новых видов производств с целью повышения эффективности производства, получения экономической выгоды, предотвращения банкротства. Столь же успешно, как в производстве, можно делать изменения на рынке энергетического сырья. Не будем, по крайней мере здесь, говорить о не совсем новых, но ранее мало использованных нетрадиционных источниках энергии – ветре, солнечной энергии, морских волнах, океанском приливе и т.д.

Остановимся на углеводородном сырье, где возможности диверсификации тоже еще далеко не исчерпаны. Это тем более важно, что в случае углеводородов мы имеем дело с типичным случаем «два в одном». Дело в том, что, кроме теплоэнергетики, на использовании углеводородов основана целая отрасль производства – основной, да и тонкий органический синтез – многотоннажное промышленное производство органических соединений на основе углеводородного сырья (нефть, газ, уголь) и продуктов его переработки. В отличие от тонкого органического синтеза, производство продукции основного органического синтеза, как правило, представляет собой непрерывный процесс, реализованный на крупных производственных комплексах с агрегатами большой единичной мощности (до 1000 тысяч тонн в год и выше). По виду используемого исходного природного сырья и технологии его переработки основной органический синтез включает в себя: нефтехимическое производство – переработка нефти и газа, и коксохимическое производство – переработка угля.

Основными продуктами первичной переработки углеводородного сырья, служащими основой для дальнейшего органического синтеза, являются: предельные и непредельные углеводороды, ароматические углеводороды, синтез-газ и т.д. По назначению продукция основного органического синтеза делится на две большие группы: полупродукты, служащие для дальнейшего синтеза других веществ, и конечные продукты или продукты целевого назначения. Последние, в свою очередь, делятся на следующие товарные группы: - мономеры и основные компоненты полимерных материалов; - пластификаторы и вспомогательные компоненты полимерных материалов; - синтетические поверхностно-активные и моющие вещества; - синтетические виды топлива, смазочные масла и присадки; - растворители; - химические средства защиты растений (ХСЗР).

Авторы не собираются уверять читателей в том, что страна не производит изделия из полимерных материалов, моющие средства и даже всякие ХСЗР и другую бытовую химию. Нет, вроде на рынке есть такая не только импортная, но и отечественная продукция. Но трагедия в том, что «отечественной» в ее производстве является, чаще всего, лишь последняя, заключительная стадия – к примеру, переработка на купленных, опять же за рубежом, производственных линиях уже готовых, заботливо гранулированных, но очень дорогих, зарубежных полимеров или вторичного полимерного сырья с низкими потребительскими свойствами.

Сложившаяся ситуация привела к катастрофической для потребителя дороговизне химических товаров, наводнению потребительского рынка низкокачественной и, зачастую, токсичной зарубежной продукцией, угасанию ориентированного на переработку продукции органического синтеза среднего и малого бизнеса. В чем причина этого? Обычно сетуют на то, что первые стадии производств органического синтеза остались после развала Союза за пределами страны, а также на нынешнюю дороговизну углеводородного сырья. Круг замкнулся – и для энергетики, и для возрождения производств органического синтеза необходимо решить задачи диверсификации углеводородных ресурсов с целью их замены более дешевыми, но не менее качественными.

Что лучше - газовая кабала или экологический геноцид?

Наблюдая за поисками украинской властью альтернативных источников углеводородного сырья, нельзя не оценить положительно ту энергию и широкий фронт поисков, которые характеризуют эти усилия. Разведка и освоение месторождений газа, в том числе в пришельфовой зоне, покупка и транспортировка сжиженного газа, пиролиз и другие методы переработки органических составляющих бытовых отходов, переработка отработавших свое автомобильных шин и других промышленных органических отходов, газификация угля, водоугольное топливо. Список можно продолжить, но уже и так ясно, что намерения у власти решить проблему энергоресурсов есть. Однако эти намерения часто заканчиваются «ничем» ввиду игнорирования концепции устойчивого развития и самоуверенности власти, уверенности в непогрешимости принятых ею без необходимой проработки вариантов и отсутствия их серьезной профессиональной экспертной оценки и оценки риска.

В условиях отсутствия в Украине принятой законодательно Национальной Концепции устойчивого развития, а, значит, методики технико-экономического сопоставительного анализа и оценки с помощью индексов устойчивости развития, трудно ожидать появления выверенных эффективных решений. К сожалению, и 4-я власть в Украине работает пока крайне непрофессионально – нет критического анализа, аналитических обзоров проблемы, не привлекаются все-таки оставшиеся в стране, правда немногочисленные, специалисты по этой проблематике. Обычно журналисты ограничиваются только скупой информацией об уже принятых властью решениях. Но, ведь, мало проинформировать о политических или экономических аспектах вопросов диверсификации. Ведь, приходится выбирать и оптимальные варианты инженерных решений, а современный энерго-технологический и экологический инжиниринг основан не только и не столько на дизайне современной технологии, но и на искусстве выбора оптимального оборудования и методов воздействия на систему на базе системного анализа, концепции устойчивого развития и использования современных информационных технологий.

В качестве примера – использование в качестве альтернативного, так называемого сланцевого газа. Для добычи сланцевого газа используют горизонтальное бурение (англ. directional drilling), гидроразрыв пласта (англ. hydraulic fracturing) и сейсмическое моделирование 3D GEO (когда при решении задач выбора оптимальных конструкций скважин и схемы возможно смоделировать необходимые технологические и геологические особенности работы скважин, в том числе со сложной траекторией). Кстати, аналогичные технологии добычи применяются и для получения шахтного метана и совершенно непонятно, почему этому явно более актуальному направлению для Украины власть не отдала предпочтение, а загорелась идеей добычи сланцевого газа. Нет ли и здесь коррупционной составляющей?

Хотя сланцевый газ содержится в небольших количествах (0,2-3,2 млрд м³/км²), но за счет вскрытия больших площадей можно получать значительное количество такого газа. Ресурсы сланцевого газа в мире составляют 200 трлн куб. м. По оценке IHS CERA, добыча сланцевого газа в мире к 2018 году может составить 180 млрд кубометров в год. В настоящее время сланцевый газ является региональным фактором, который имеет значительное влияние только на рынок стран Северной Америки. В числе факторов, положительно влияющих на перспективы добычи сланцевого газа: близость месторождений к рынкам сбыта; значительные запасы; заинтересованность властей ряда стран в снижении зависимости от импорта топливно-энергетических ресурсов. В то же время, у сланцевого газа есть ряд недостатков, негативно влияющих на перспективы его добычи в мире. Среди таких недостатков: относительно высокая себестоимость; непригодность для транспортировки на большие расстояния; быстрая истощаемость месторождений; низкий уровень доказанных запасов в общей структуре запасов; значительные экологические риски при добыче.

Несколько слов об истории вопроса. Сланцевый природный газ (англ. natural shale gas) — природный газ, добываемый из горючих сланцев, который состоит преимущественно из метана. Первая коммерческая газовая скважина в сланцевых пластах была пробурена в США еще в 1821 году Вильямом Хартом (William Hart) во Фредонии, Нью-Йорк, который считается в США «отцом природного газа». Инициаторами масштабного производства сланцевого газа в США являются Джордж П. Митчелл и Том Л. Уорд. Масштабное промышленное производство сланцевого газа было начато компанией Devon Energy в США в начале 2000-х на месторождении Barnett Shale, которая на этом месторождении в 2002 году пробурила впервые горизонтальную скважину. Благодаря резкому росту его добычи, названному в СМИ «газовой революцией», в 2009 году США стали мировым лидером добычи газа (745,3 млрд куб. м), причём более 40 % приходилось на нетрадиционные источники (метан из угольных пластов и сланцевый газ). В США разведанные запасы сланцевого газа составляют 24 трлн куб. м. Крупные залежи сланцевого газа обнаружены в ряде государств Европы, в частности, в Австрии, Англии, Венгрии, Германии, Швеции, Украине. В начале апреля 2010 года сообщалось, что в Польше открыты значительные запасы сланцевого газа, освоение которых планировалось в мае того же года компанией ConocoPhillips. В середине 2011 года американское издание Stratfor отмечало, что «даже если поляки и обнаружат огромные запасы сланцевого газа в Померании, им потребуются десятки миллиардов долларов, чтобы построить необходимую для добычи инфраструктуру, трубопроводы для доставки, объекты для производства электроэнергии и химические заводы, необходимые, чтобы воспользоваться преимуществами этих запасов». По мнению Stratfor, «прогресс в этом направлении будет измеряться годами, возможно десятилетиями». МЭА прогнозирует, что добыча нетрадиционного газа в Европе к 2030 году составит 15 млрд кубометров в год. Согласно самым оптимистичным из нынешних прогнозов добыча в Европе не превысит 40 млрд кубометров в год к 2030 году. Многие полагают, что такие прогнозы занижены. Китай планирует в 2015 году добыть 6,5 млрд кубометров сланцевого газа. Общий объём производства природного газа в стране вырастет на 6 % с текущего уровня. К 2020 году Китай планирует выйти на уровень добычи в диапазоне от 60 млрд до 100 млрд кубометров сланцевого газа ежегодно.

Украинская власть решила не отставать от других в поиске оптимального для страны варианта добычи и использования сланцевого газа для диверсификации углеводородного сырья. В 2010 году Украина выдала лицензии на разведку сланцевого газа для Exxon Mobil и Shell. В мае 2012 года стали известны победители конкурса по разработке Юзовской (Донецкая область) и Олесской (Львовская область) газовых площадей. Как известно, перед началом военных событий на востоке Украины был подписан контракт на добычу сланцевого газа в Украине с выигравшими тендер компаниями Shell и Chevron (гидроразрыв пласта – направление их деятельности). Ожидалось, что вскоре начнется уже промышленная добыча сланцевого газа на этих участках. Добыча сланцевого газа предусматривает использование технологии гидроразрыва, когда воду используют для вскрытия пластов камня и высвобождения заключенного в них газа. Между тем, экологические аспекты этого вопроса практически не обсуждался достаточно широкими кругами общественности, да и о мнении специалистов мало кому известно. В то же время, широко известно о возможных, даже наивероятнейших последствиях, которые следуют после добычи сланцевого газа с помощью выбранного выигравшими тендер фирмами метода гидроразрыва сланцевого пласта: - заражение грунтовых вод химическими реактивами для гидроразрыва, - разрушительные процессы в самом грунте и в почве, вплоть до сейсмической нестабильности и землятрясений, - заражение почвы от слива отработанной воды и множества других сопутствующих технологических факторов, - загрязнение воздуха выбросами не только углеводородов, но и 369 веществ (из них более половины токсичных), входящих в раствор, закачиваемый для Fracking – процесса (гидроразрыва), - проседание почвы в местах гидроразрыва (особенно опасно для Донецкого региона).

Странно, что гидроразрыв собираются начать именно в Карпатах – зоне сейсмической нестабильности. Негативную реакцию вызывает у многих специалистов не только это, но и то, что будет происходить заражение грунтовых вод опять же в Прикарпатье и в Донецком регионе, где и сейчас проблема питьевой воды стоит остро. Есть опасение, что многие граждане Украины могут по настоящему возмутиться и разочароваться как решением власти о выбранном методе добыче без их согласия и без их ознакомления с технологическими подробностями этого экологически опасного проекта. И все это, несмотря на то, что Интернет просто переполнен информацией об экологический опасности подобных проектов, и даже многочисленными документальными фильмами со свидетельствами пострадавших от новой технологии американцев, к примеру, с демонстрацией взрывающейся и горящей бурой воды из крана, погибающих животных, больных людей.

Последнее время растут протесты населения ряда стран, правительства которых намерены заняться добычей сланцевого газа. Дошло до того, что появился «Всемирный день противодействия добыче сланцевого газа методом гидроразрыва пластов». Протесты ширятся не только в США, но уже и в Австралии. В Европе решения о моратории были приняты Францией и Болгарией. «Наша акция протеста направлена не только против использования методов гидроразрыва пластов при добыче сланцевого газа, но является и знаком солидарности со всеми остальными экологическими организациями, протестующими 22 сентября по всему миру», - заявил пресс-секретарь болгарского «Зеленого Института» Чиприан Чокан. Он также подчеркнул, что манифестации носят мирный характер и направлены лишь на то, чтобы обратить внимание общественности на недопущение разрушения земляных пластов и загрязнения окружающей среды. Правительство Румынии также после выступления населения собирается ввести мораторий на геологоразведку и добычу сланцевого газа. Причиной для такого решения являются риски для окружающей среды. Все чаще слышатся слова о том, что добыча сланцевого газа методом гидроразрыва граничит с экологическим геноцидом населения. С учетом реакции мировой общественности, может, все же стоит остановиться и подумать, проанализировать последствия, подсчитать...

Ацетилен – альтернатива метану. Шаг вперед два шага назад (В.И. Ленин)

Проблема диверсификации углеводородов необъятна. Можно было бы написать о биогазе, там тоже много проблем. Можно о пиролизе каменного угля и отработавших свое автомобильных шин. Можно об еще одном резервном источнике энергии – отработанном активном иле очистных сооружений мегаполиса, но это предмет отдельного разговора. Здесь же будут обсуждаться проблемы сырья для производств органического синтеза.

До газового и нефтяного бума середины прошлого века украинская промышленность была ориентирована на использование в качестве источника углерода каменного угля, недостатка которого в стране и ранее, и сейчас нет. Украине досталась мощная коксохимия, которая и сейчас работает достаточно активно. Отрадно, что даже перестали сжигать в факелах, отапливая атмосферу, коксовый газ, а стали использовать его в качестве топлива в промышленности. Жаль, правда, что ранее перерабатываемые на нужные органическому синтезу отходы этих производств – фракцию БТКС (бензол – толуол – ксилол – сольвенты), сейчас перестали разделять на компоненты, и, не особенно утруждая себя, используют для разбодяживания автомобильного топлива, делая его токсичным из-за введения в него бензола и других ароматических соединений и появления в выхлопных газах продуктов их неполного сгорания.

Но, кроме коксохимии, существовала в Украине целая подотрасль – химия ацетилена, которая покрывала большую часть потребностей и основного, и тонкого органического синтеза в сырье и полупродуктах. С этой стороны с грустью приходится наблюдать, что Черниговский областной хозсуд начал ликвидацию бывшего флагмана отрасли Черниговского «Химволокна», которое не способно погасить долги перед кредиторами. Уже и олигархи понимают, что для возрождения экономики Украины крайне необходимо возрождение производств органического синтеза и олигарх Дмитрий Фирташ сообщил о том, что намерен реанимировать черниговский завод. «Мы намерены серьезно заняться направлением нефтехимии. На семь-восемь лет программа по этому сектору потребует $2-2,3 млрд. Мы хотим увеличить и расширить линейку продуктов: метил, пропилен, этилен, полистиролы, а также капролактам, химические волокна». Казалось бы, с чего этот переход с диверсификации источников энергии на органический синтез. Да, дело в том, что до последнего времени эта отрасль была ориентирована на использование в качестве сырья природного газа и его основной составляющей – метана. Поэтому попытки диверсификации углеводородного сырья для энергетики не могут не заинтересовать химиков, где тот же природный газ был основным сырьем не только для производства синтез-газа и удобрений из него, но и для производств органического синтеза. В этой связи, грех не напомнить, что до нефтяного и газового ажиотажа середины прошлого века основным сырьем для промышленности органического синтеза был совсем другой продукт – ацетилен.

Производство карбида кальция – традиционного основного источника ацетилена – например, в Украине практически отсутствует. Нашли одну фирму «ЛАНГ» для производства сварочного ацетилена в г. Могилев-Подольский и в г. Кременчуг, которая осуществляет деятельность по продаже карбида кальция собственного производства (свой карбидный завод на 10 печей мощностью 750 тонн, который работает на рынке Украины 12 лет) и торгует карбидом кальция других производителей (Румыния, Польша, Чехословакия, Казахстан – Темиртау, Россия – Усолье Сибирское). Итак, ацетилен – самое распространенное горючее, используемое в процессах газопламенной обработки (сварки, резки металлов). Показателем эффективной мощности горючего газа является его теплотворная способность (это количество теплоты в килоджоулях, получаемое при полном сгорании 1 м3 газа) и температура пламени. В сравнении с пропан-бутаном теплотворная способность ацетилена выше в 2,4 раза, температура в 1,3 раза, расход кислорода меньше в 3,5 раза. Исходя из вышеприведенных показателей, видно, что производительность и эффективность сварки и резки металлов при его использовании увеличивается примерно на 50-90 %. Побочным продуктом при использовании карбида кальция для производства ацетилена является карбидная известь (карбидный ил, известь гашеная, пушенка), которую используют для приготовления строительных известковых растворов; как компонент для изготовления строительных блоков, бетона, силикатного кирпича, цемента; для укрепления грунта при строительстве дорог, парковых площадок, а в сельском хозяйстве – для раскисления почвы, в качестве удобрения под косточковые деревья (вишня, слива), для обеззараживания земли в теплицах и парниках, для побелки стволов деревьев. В последние годы, ацетилен нашел другую чрезвычайно большую область применения – для получения из него ряда новых органических продуктов, которые в свою очередь находят широкое применение в различных областях современной промышленности. Важнейшими из них являются химические соединения ацетилена с хлором. Эти соединения – жидкости, превосходно растворяющие жиры, масла, смолу и другие органические соединения. Они хорошо растворяют также серу, фосфор и ряд неорганических солей. Поэтому они с успехом заменяют бензин и сероуглерод при экстракции жиров и имеют преимущество перед последними в том отношении, что являются неогнеопасными продуктами.

Производство карбида кальция термической реакцией между антрацитом или коксом и окисью кальция имеет широкое распространение. Так, в 1965 году для этих целей потреблялось более 2500000 т кокса во всем мире, из которых, вероятно, от 800 до 900 тысяч тонн в странах Западной Европы. Вопрос о развитии производства карбида кальция в Украине в ближайшие годы требует глубокой проработки. С одной стороны, во многих случаях ацетилен может быть заменен этиленом, который более экономичен. Кроме того, с производством ацетилена карбидным процессом конкурируют другие процессы, принцип которых – пиролиз таких углеводородов, как метан, этан и легкие бензины. Этот пиролиз может происходить при внешнем обогреве, частичном сгорании или под действием электрического тока в форме дуги или разряда. Эти процессы обычно дают смеси ацетилена и этилена, пригодные для использования.

Почему мы обо всем этом пишем? Дело в том, что по очень простой технологии, на сравнительно недорогом и достаточно простом и по конструкции, и в экспуатации оборудовании из ацетилена получают и сегодня в промышленных масштабах продукты органического синтеза, производства которых сегодня отсутствуют в Украине. Мало того, если специалисты вспомнят работы вековой давности великого русского химика Алексея Евграфовича Фаворского или хотя бы просмотрят великолепный обзор профессора Темкина О.Н «Химия ацетилена», то поймут, что на базе ацетилена, в самом деле, можно решить все вопросы сырья для реанимации и дальнейшего развития промышленности органического синтеза. Ведь, сегодня в мире успешно и эффективно работают промышленные производства ацетиленовой сажи и таких продуктов органического синтеза как синтетический каучук, акрилонитрил, этилен, винилхлорид, ацетон, стирол, искусственные смолы, хлорпроизводные ацетилена, уксусная кислота. Кроме того, во многих случаях окажется возможным решить и проблему сырья, альтернативного природному газу, для удовлетворения спроса на топливно-энергетические ресурсы.

Инвестиционный имидж и пути улучшения инвестиционного климата

Прежде всего, разберемся в наиболее спекулятивном вопросе об инвестиционном имидже регионов, предприятий, проектов. Начнем с того, что уже все развивающиеся страны цивилизованного мира опираются при выборе оптимальной стратегии и тактических приемов развития на три ключевых подхода: - концепцию устойчивого развития, принятую уже 20 лет тому назад, - системный подход, известный уже испокон веков, - проектный менеджмент, который стал превалировать сравнительно недавно.

О том, почему освоить и использовать концепцию устойчивого развития нам оказалось не по зубам, мы уже обсуждали неоднократно, а вот проектному менеджменту не повезло. А упомянули его сейчас потому, что инвестиционная политика должна опираться именно на проектный менеджмент, ибо сегодня никто, ни один уважающий себя и умеющий считать деньги инвестор не вложит ни цента в страну, в регион, в город, в предприятие. Все разговоры о возможности этого – обычная дуриловка чиновников и власти, которые «хочуть свою образованность и значимость показать» и являются неотъемлемой частью их коррупционной деятельности. Будем исходить из того, что инвестиции являются проектными, а все остальные формы финансирования (займы, ссуды, самофинансирование, прямое финансирование через механизмы рынка капитала, банковское кредитование, финансовый лизинг, бюджетное финансирование и взаимное финансирование хозяйствующих субъектов и т.п.) здесь рассматривать не будем. Это позволит нам очистить проблему от очень многих наслоений, в том числе, коррупционного происхождения.