Степени СВОБОДЫ Ума. Урок ПОНИМАНИЯ 3.

Просмотров: 727

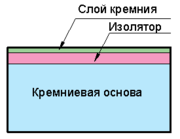

Технологии производства и методы исследования структур «кремний на изоляторе» (КНИ) Для детального понимания процессов образования и эволюции радиационных дефектов в материалах электронной и атомной промышленности в процессе облучения и после облучения (в частности, при послерадиационном отжиге), необходимо проведение фундаментальных исследований радиационных эффектов на атомно-масштабном уровне. К таким эффектам следует, прежде всего, отнести образование единичных точечных дефектов и их комплексов, развитие каскадов атомных столкновений, влияние инородных (примесных) атомов на эти процессы, распыление поверхностных атомов в припороговой области энергий бомбардирующих частиц и т.п. Важнейшей информацией во всех указанных эффектах являются данные о химической природе каждого из наблюдаемых атомов, а также о микроскопическом состоянии материалов во взаимосвязи со спектром и параметрами присутствующих дефектов. Исследования проводились на функционирующих в МИЭТ, ИТЭФ, МИФИ уникальных комплексах, позволяющем анализировать не только структуру материалов на атомно-масштабном уровне, но и определять химическую природу единичных наблюдаемых атомов. Созданная современная экспериментальная база включает: томографический атомный зонд (производства «Cameсa»), просвечивающий электронный микроскоп (производства «JEOL»), сканирующий туннельный атомно-силовой микроскоп (производства «Digital Instruments»), разработанные в ИТЭФ приборы (автоионный микроскоп, сканирующие туннельные и атомно-силовые микроскопы) и различные методы позитронной аннигиляционной спектроскопии. Указанные выше работы являются базой для атомно-масштабных исследований радиационно-стимулированных явлений в материалах электронной и атомной техники. Исходя из опыта развитых стран видно, что решающую роль при этом играют атомно-масштабные методы контроля структуры материалов, особенно томографические атомно-зондовые исследования. Имеющаяся в МИЭТ, ИТЭФ, МИФИ лабораторная база позволяет решать поставленные задачи. В связи с этим коллаборацией были проведены работы по созданию технологии сращивания стандартных пластин кремния и других полупроводников с целью производства структур КНИ, многослойных структур и тонких монокристаллических слоев полупроводников с использованием методов термообработки в условиях влажной атмосферы и газового скалывания (с использованием метода молекулярного наслаивания) тонких слоев методом облучения ионами водорода (гелия) образцов в процессе термообработки, а также рабаты по разработке и эксплуатации источников заряженных частиц разного типа и имеющихся макетах имплантера и источников ионов водорода (дуоплазмотрон, источник Пеннинга с холодным катодом, электронно-ионный источник плазменно-пучкового типа, ВЧ инжектор, СВЧ инжектор). Для получения структур КНИ и других многослойных структур, тонких монокристаллических слоев полупроводников, используемых для создания новой элементной базы микроэлектроники, современных суперкомпьютеров, ультрабольших интегральных схем с повышенной стойкостью к ионизирующим излучениям, микроэлектронных кремниевых датчиков и микроэлектромеханических устройств (которые необходимы для электронной и атомной промышленности) и солнечных батарей, а также материалов нано- и микроэлектроники использовался метод прямого соединения окисленных поверхностей пластин кремния с последующим утончением одной из пластин до требуемой толщины монокристаллического слоя кремния. При этом определяющую роль играет химический состав и качество обеих поверхностей соединяемых пластин. Контроль качества поверхности обычно осуществляют с помощью измерения геометрических параметров, электрофизических характеристик и анализа загрязнений различными методами (оптическими, ренгтеновскими и т.д.). В некоторых случаях необходимо активирование и модифицирование таких поверхностей. Возникает задача получения известного химического состава поверхности с требуемыми свойствами с целью оптимизации процесса соединения пластин. Таким образом, предложенная технологическая схема изготовления структур КНИ методом отслаивания осуществляется с использованием процессов прямого соединения пластин и химической сборки поверхности во влажных условиях, включающий процессы очистки и окисления кремния, процесс молекулярного наслаивания, процессы низкотемпературного и высокотемпературного сращивания пластин с поверхностями заданного состава. Согласно разработанным маршрутам в методе прямого сращивания вместо технологии шлифовки и травления для утончения одной из пластин предлагается использовать технологию отслаивания (отщепления) части рабочей пластины кремния по области пористого слоя, образованного посредством имплантации протонов на заданную глубину в пластину кремния. Пористый слой включает в свой состав наполненные водородом нанопоры, созданные имплантацией протонов в слое кремния через тонкую пленку SiO2. Были сформулированы требования к имплантеру и источникам протонов. На основе анализа полученных результатов определен прототип источника и выполнены необходимые конструктивные доработки, а также рассмотрен вопрос об использовании «электронного душа» для нейтрализации объемного заряда облучаемых пластин. В частности, был предложен новый модифицированный импульсный источник ионов водорода для проведения работ в области радиационной физики и имплантации протонов в пластины большого диаметра в технологии сращивания стандартных пластин кремния и других полупроводников с целью производства структур кремний на изоляторе, многослойных структур и тонких монокристаллических слоев полупроводников с использованием методов термообработки в условиях влажной атмосферы и газового скалывания (с использованием метода молекулярного наслаивания) методом облучения ионами водорода (гелия) образцов в процессе термообработки. Были продолжены исследования и дальнейшая разработка и усовершенствование этого модифицированного источника ионов водорода установленного на макете имплантера Института теоретической и экспериментальной физики (ИТЭФ). На разработанном макете имплантора облучались ионами водорода пластины кремния марки КЭФ-4,5(100) и КДБ-12(100). Образцы предназначены для формирования многослойных структур методами сращивания и газового скалывания. Полученные образцы исследовали методами атомно-силовой и электронной микроскопии. Исследования показали, что облученные образцы содержат зоны неравномерного облучения, которые могут быть устранены при конструктивном усовершенствовании установки. В процессе исследования проводилось изучение состояния сращиваемых поверхностей и эволюции дефектной структуры облученного слоя на атомарном уровне, отработки процессов химической очистки, гидрофилизации, активации поверхности и их термического сращивания. Предполагается в дальнейшем разработка источника ионов водорода с энергиями от 80-150 кэв для облучения пластин большого диаметра (150 –200, 300 мм) с целью получения структур КНИ большого диаметра (на первом этапе 150 мм), разработка и производство миниатюрных «чистых комнат» для штучного производства и прибора для определения энергии сращивания пластин методом вставления лезвия. Комментарии:Пока комментариев нет. Станьте первым! |